隨著工業4.0時代的全面來臨,數字化工廠已成為制造業轉型升級的核心驅動力。它不僅代表著生產模式的革新,更是企業提升效率、優化管理、實現智能制造的關鍵路徑。本文將結合一份業內重磅PPT的核心內容,為您系統解析數字化工廠的規劃與設計要點,并深入探討數字監控系統的開發與應用。

一、數字化工廠:規劃先行,藍圖繪就

數字化工廠的構建絕非簡單的技術堆砌,而是一項復雜的系統工程,需要戰略性的頂層規劃與周密的設計。

- 頂層戰略與目標定義

- 明確愿景:首先需結合企業自身業務戰略,明確數字化工廠的建設目標,是追求生產效率最大化、產品質量極致化,還是實現供應鏈的高度協同與柔性生產?

- 現狀評估:對現有設備、流程、數據基礎及人員技能進行全面診斷,識別差距與改進機會。

- 路徑規劃:制定分階段、可落地的實施路線圖,避免盲目投入,確保每一步都創造價值。

- 核心架構設計

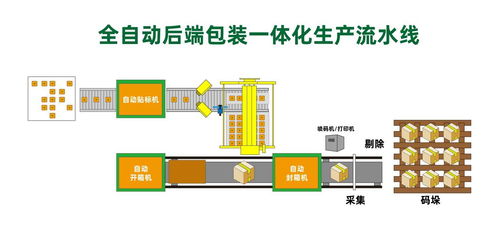

- 物理層整合:對生產線、物流系統、倉儲設施等物理實體進行物聯網(IoT)改造,實現設備互聯與數據采集。

- 數據層構建:建立統一的數據平臺(如工業數據湖),打通IT(信息管理)與OT(運營技術)的數據壁壘,實現從訂單到交付的全流程數據匯聚與管理。

- 應用層部署:基于數據平臺,部署MES(制造執行系統)、APS(高級計劃排程)、WMS(倉儲管理系統)等核心應用,驅動業務智能化。

- 網絡與安全:設計高可靠、低延遲的工業網絡(如5G、TSN),并構建貫穿始終的工業信息安全防護體系。

二、數字監控系統:工廠運行的“智慧大腦”與“神經中樞”

在數字化工廠的宏大架構中,數字監控系統扮演著實時感知、動態分析與精準控制的角色,是規劃落地的重要體現和運營保障。

- 系統定位與核心價值

- 它不再是傳統的SCADA(數據采集與監控)系統的簡單升級,而是融合了物聯網、大數據、人工智能和數字孿生技術的綜合性智能平臺。

- 核心價值在于:實現生產全過程的透明化(狀態實時可視)、可預測(基于數據的趨勢預警)、可指導(提供優化決策支持)和自適應(部分場景的自主優化)。

- 開發關鍵要素

- 全面感知能力:通過傳感器、RFID、機器視覺、設備協議解析等多種手段,無死角采集設備狀態、工藝參數、物料流動、能耗、環境等海量數據。

- 三維可視化與數字孿生:利用3D建模技術,1:1復刻物理工廠,實現設備布局、生產線運行、物流路徑的沉浸式、交互式監控。數字孿生體不僅能“復現”,更能通過虛實交互進行仿真、預測與優化。

- 智能分析與決策引擎:

- 實時告警:基于規則或機器學習模型,對設備異常、質量偏差、效率瓶頸等進行即時報警。

- 根因分析(RCA):當問題發生時,系統能快速關聯多源數據,定位根本原因,縮短故障排查時間。

- 性能優化(OEE提升):實時計算與分析設備綜合效率(OEE),識別停機、減速、質量損失的原因,并提供改進建議。

- 預測性維護:通過分析設備運行數據,預測關鍵部件的剩余壽命和故障概率,變“事后維修”為“事前維護”。

- 移動化與協同化:支持PC、平板、手機等多終端訪問,關鍵信息推送給相關責任人,促進跨部門協同與快速響應。

- 實施路徑建議

- 以點帶面,敏捷迭代:從一個關鍵車間、一條示范產線或一個痛點場景(如能源監控、質量追溯)入手,快速開發原型,驗證價值后逐步推廣。

- 業務驅動,數據閉環:緊密圍繞降本、增效、提質、保安全等業務目標設計功能,確保每一個分析看板、每一條預警規則都能形成“監測-分析-決策-執行-反饋”的數據閉環。

- 人才與組織適配:系統的成功離不開既懂工藝又懂數據的復合型人才,同時需要調整組織流程,使監控洞察能有效轉化為實際行動。

###

數字化工廠的規劃設計與數字監控系統的開發,是一體兩面、相輔相成的關系。卓越的規劃為監控系統提供了清晰的架構和數據基礎;而強大的監控系統則是規劃藍圖得以生動呈現和持續優化的“眼睛”與“大腦”。這份重磅PPT所揭示的,正是一條從頂層設計到落地執行,以數據為核心驅動制造智能化的清晰路徑。對于志在未來的制造企業而言,把握其精髓,穩步推進,方能在數字化轉型的浪潮中贏得先機。