在數字化與智能化浪潮下,構建一個從產品賦碼到全程追溯,并集成數字監控的系統,已成為企業提升供應鏈透明度、保障產品質量、增強消費者信任的關鍵舉措。這一流程環環相扣,技術與管理并重,其核心步驟可系統梳理如下:

第一階段:戰略規劃與需求定義

這是所有工作的起點。企業需明確追溯與監控的目標,例如是滿足法規要求(如食品、藥品行業)、打擊竄貨、進行質量管控還是實現精準營銷。需確定追溯的精細度(是追蹤到批次、單品還是更小的單元)、覆蓋范圍(從原材料到生產、倉儲、物流、銷售乃至回收的全鏈條或其中部分環節)以及關鍵監控指標(如溫度、濕度、位置等)。此階段需業務、質量、IT等多部門協同,產出詳細的業務需求規格說明書。

第二階段:編碼體系設計與產品賦碼

- 編碼設計:為每一個可追溯單元(如單品、箱、托盤)賦予唯一身份標識。通常采用國際通用的GS1標準,或結合企業自定義規則,生成一維碼、二維碼或RFID標簽數據。編碼需包含產品品類、生產批次、序列號等關鍵信息。

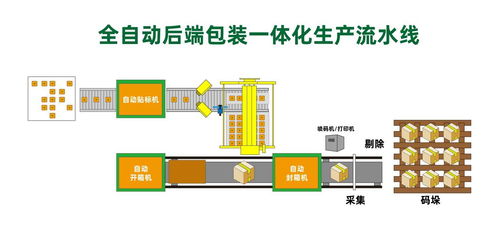

- 賦碼實施:根據產品材質、生產線速度等因素,選擇合適的賦碼方式(如噴碼、激光打碼、貼標)與設備。確保標識清晰、牢固、可讀,并與生產線節拍無縫集成,實現自動化采集關聯(如將單品碼與箱碼、托盤碼進行父子關系綁定)。

第三階段:數據采集點部署與物聯網集成

在全鏈條的關鍵節點部署數據自動采集設備:

- 生產環節:在生產線關鍵工位安裝掃描設備,記錄生產時間、操作員、工藝參數,并與產品碼綁定。

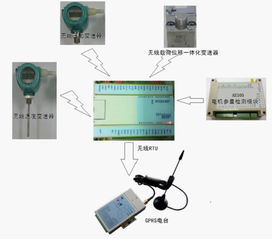

- 倉儲物流環節:在出入庫口、分揀線部署固定式或手持式掃描終端,記錄流轉時間、位置、操作人員。對于需環境監控的產品,集成溫濕度傳感器、GPS/北斗定位模塊等物聯網設備,實時采集環境與軌跡數據。

- 銷售與消費環節:通過商戶POS系統掃描或消費者手機掃碼,記錄產品出庫、購買及可能的售后信息。

第四階段:追溯與監控系統平臺開發

這是核心的技術實現階段,通常采用分層架構:

- 數據層:建立中心數據庫或數據湖,存儲從各節點采集的原始數據、關聯關系及監控數據流。需設計高效的數據模型以支持快速查詢與大數據分析。

- 服務層/應用層:

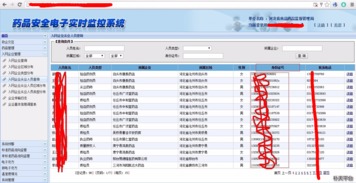

- 追溯引擎:開發核心的追溯查詢服務,支持正向追蹤(從原料到消費者)和反向溯源(從產品碼回溯至源頭)。

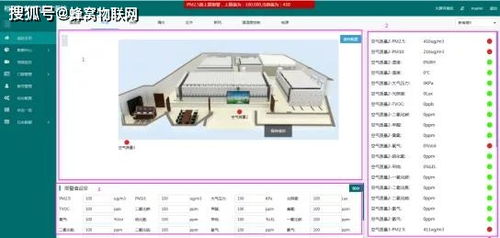

- 數字監控中心:開發可視化監控大屏與告警系統。實時展示關鍵節點數據采集狀態、物流軌跡、環境數據(如冷鏈溫度曲線),并設定閾值,一旦數據異常(如溫度超標、未按預期軌跡移動)立即觸發告警(短信、郵件、應用內通知)。

- 業務管理功能:包括產品主數據管理、批次管理、權限管理、報表分析(如竄貨分析、質量缺陷分析)等模塊。

- 展現層:提供多樣化的訪問入口,如面向內部管理人員的Web后臺、面向渠道與消費者的掃碼查詢頁面(H5/小程序)、面向監管機構的API數據接口。

第五階段:系統集成、測試與上線

將新建的追溯監控系統與企業現有的ERP(企業資源計劃)、WMS(倉庫管理系統)、MES(制造執行系統)等業務系統進行集成,確保數據流暢通。隨后進行嚴格的單元測試、集成測試和UAT(用戶驗收測試),模擬各種業務場景與異常情況。測試通過后,選擇試點生產線或產品線進行試運行,最終全面推廣上線。

第六階段:運營、優化與持續迭代

系統上線并非終點。需要建立專門的運營團隊,負責日常監控、數據校驗、設備維護和用戶支持。定期分析系統數據與業務反饋,優化追溯精度、采集效率與監控規則。隨著業務發展和技術進步(如區塊鏈、AI預測性分析的應用),對系統進行持續迭代升級。

而言,從產品賦碼到構建一個成熟的追溯與數字監控系統,是一項融合了編碼技術、自動識別技術、物聯網、軟件工程和供應鏈管理的系統工程。成功的核心在于“業務驅動,技術賦能”,以清晰的戰略規劃為引領,通過扎實的流程設計與穩定的技術實現,最終形成產品全生命周期的數據閉環,為企業的質量管控、品牌保護和決策優化提供強有力的數字化支撐。