在工業自動化與智能化浪潮的推動下,對關鍵設備參數的實時、精準、遠程監控已成為保障安全生產、提升運營效率的核心需求。圣啟SQ YWD無線光柱數字液位溫度壓力監控報警系統應運而生,它集成了先進的傳感技術、無線通信與數字處理技術,為儲罐、管道、反應釜等工業場景提供了一套全面、可靠、智能的數字化監控解決方案。

一、 系統核心構成與工作原理

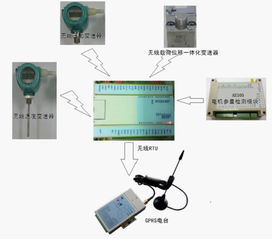

該系統主要由三大部分構成:

- 現場傳感與采集終端: 核心為高精度的數字式液位傳感器、溫度傳感器和壓力傳感器。這些傳感器直接與被測介質接觸或通過非接觸方式(如雷達、超聲波)獲取數據,并將模擬信號轉換為精準的數字信號。獨特的“光柱”顯示設計,通常以LED光帶的形式直觀展示液位高度,便于現場人員快速目視判斷。

- 無線數據傳輸網絡: 系統采用可靠的無線通信技術(如LoRa、NB-IoT、4G/5G或專有無線協議),將采集到的液位、溫度、壓力數據實時傳輸至監控中心或云平臺。無線方式徹底避免了復雜布線帶來的成本高、施工難、維護不便等問題,特別適合偏遠、分散或環境復雜的工業現場。

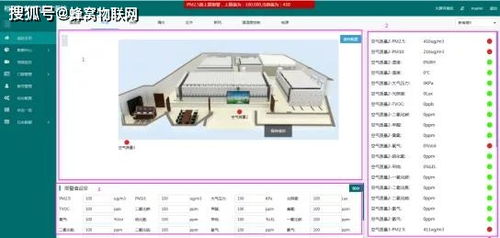

- 中央監控與報警平臺: 這是系統的“大腦”。平臺接收來自各監測點的數據,進行解析、存儲、分析與可視化展示。用戶可通過電腦網頁或移動APP遠程查看實時數據、歷史曲線、設備狀態等。系統內置智能報警引擎,用戶可自定義各級報警閾值(如液位超高/低、溫度超限、壓力異常),一旦觸發,系統會立即通過聲光、短信、APP推送、電話等多種方式向指定人員發送警報,實現預警前移,有效防范風險。

二、 系統核心優勢與特點

- 數字化與高精度: 全程數字信號處理,抗干擾能力強,測量精度遠高于傳統機械式或模擬式儀表,數據真實可靠。

- 無線化與易部署: 無線傳輸模塊安裝靈活,無需鋪設電纜,大大降低了初期安裝成本和后期擴展難度,實現了快速部署。

- 可視化與直觀性: 本地光柱顯示與遠程數字界面相結合,既滿足現場巡檢的直觀需求,也滿足遠程監控的詳細數據需求。監控界面可自定義,支持圖表、流程圖等多種展示形式。

- 智能化報警與管理: 多層次、多途徑的報警機制,確保告警信息及時送達。歷史數據追溯功能,為故障分析、工藝優化和生產決策提供數據支撐。

- 高集成與多功能: 一套系統同時監控液位、溫度、壓力三大關鍵參數,替代了多臺獨立儀表,實現了設備與管理的集約化。

- 強兼容與可擴展: 系統設計遵循開放性原則,支持與現有的DCS、SCADA、MES或ERP系統進行數據對接,便于融入更廣闊的工業物聯網生態。可根據需要增加監測點或監測參數(如流量、pH值等)。

三、 數字監控系統的深度開發與應用拓展

圣啟SQ YWD系統不僅僅是一個硬件集合,其背后的數字監控系統開發更具價值。深度開發可圍繞以下方向進行:

- 數據分析與預測性維護: 利用大數據和機器學習算法,對長期積累的液位、溫度、壓力數據進行分析,識別設備運行的模式與異常趨勢,實現故障預測和預防性維護,從“事后維修”轉向“事前預防”。

- 能效管理與優化: 通過精確監控儲罐庫存和過程參數,輔助企業優化進料、排產和能源消耗計劃,減少浪費,提升整體能效。

- 云端SaaS服務: 將監控平臺部署在云端,為用戶提供訂閱式服務。用戶無需自建服務器和維護軟件,通過瀏覽器即可使用全部功能,降低了用戶的使用門檻和IT負擔。

- 移動化與邊緣計算: 強化移動端APP的功能,實現全功能移動監控。在邊緣側(監測終端)集成初步的數據處理和邏輯判斷能力,在網絡中斷時仍能保持本地基礎監控和報警,提升系統魯棒性。

- 行業定制化解決方案: 針對石油化工、食品飲料、制藥、水處理、農業灌溉等不同行業的特定需求(如防爆、衛生型、耐腐蝕等),開發專用傳感器和軟件功能模塊,提供端到端的行業解決方案。

四、 應用場景展望

該系統廣泛應用于需要嚴格監控液態或氣態介質參數的領域,例如:化工廠的原料儲罐與反應釜、油庫的儲油罐、供熱系統的壓力與溫度監控、水廠的清水池與供水管網、食品飲料行業的發酵罐與儲液罐等。

圣啟SQ YWD無線光柱數字液位溫度壓力監控報警系統代表了工業監控數字化、網絡化、智能化的發展方向。它不僅解決了傳統監控方式的痛點,其開放的可開發平臺更為企業數字化轉型提供了強有力的數據基石。隨著技術的不斷迭代和應用的深入,該系統將持續賦能工業安全與效率的雙重提升。